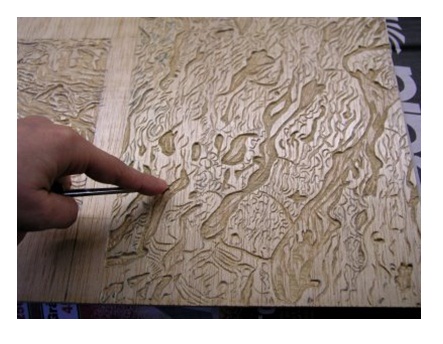

1. ESQUEMA DE UNA SUPERFICIE DE MADERA SIN PULIR.

Para lijar una madera que venga del proceso de mecanizado (cepillo, planeadora ó sierra) se hace necesario comenzar con una lija de grano 80 a 100, y luego ir incrementando progresivamente, sin saltar ningún número en la lija, hasta legar a los granos más finos(80-100-120-150-180-220.)en cada etapa simplemente se borran los rayones más gruesos que son creados en el paso de lijado anterior, con suros más finos y pequeños, hata llegar al grano fino 180 ó 220, donde estos rayones son más pequeños para ser vistos o sentidos.

*Siempre se debe lijar la madera en sentido de la fibra(longitudinalmente).

Solo en algunos casos especiales esta regla tiene su excepción.

*Saltarse una numeración del grano para ahorrar tiempo y lija es una de las tentaciones más comunes, pero no es una buena idea a la hora de trabajar con maderas duras.

*Se puede borrar los rayones dejados por una lija 120 con una lija 180, pero tomara más tiempo y trabajo que si se usa una lija 150 primero, también se gastará más lija 180 por lo que no se ahorrara tampoco en material.

*Un ejemplo clásico es cuando se lija arce ó teca; si se saltan dos granos entre 80 y 180 esto causa que se doble el tiempo y trabajo total de lijado.

*Esto sin embargo no sucede con maderas blandas como el pino, ya que este tipo de maderas no requiere tanto trabajo para lograr un buen suavizado con la lija, si se salta una numeración de grano el trabajo se incrementará levemente, pero se puede ahorrar algo en materiales.

*Para el lijado de madera en blanco, un grano 180 dará una superficie que ve y se siente perfectamente suave y estará lista para el acabado.

*El lijado con papel 220 será solamente necesario si se va a aplicar tintes ó productos acuosos , ya que este tipo de acabados copian y telegrafían los rayones más pequeños, por eso lijar la superficie con papel 220 ó más fino preparará mejor la superficie a pintar.

3. PROGRESO EN EL LIJADO.

En el proceso de lijado de superficies de madera, uno de los errores más generalizados, e usar un papel de lija mas grueso(caso lija 220), como si fuera de un grano mas fino(lija 280 a 320), por el solo hecho de que esta lija esta ha sido usada previamente y se encuentra gastada. Cuando una lija a sido usada, lo que pasa es que el abrasivo pierde su forma de corte(filo) y se vuelve romo. Asi lo único que se logra es un corte desigual y deficiente.

Algunos expertos recomiendan que la madera en blanco sea humedecida levemente ( con un trapo ligeramente húmedo) y luego se deje secar antes de proceder al ultimo lijado de preparación de superficie. Con esto se logra henchir la fibra de la madera, y hace que las fibras que están sueltas se levanten( destapando los cráteres) permitiendo un mejor corte de fibras sueltas con el papel de lija.

La función del sellador es llenar los surcos que crea la lija, y levantar la fibra que esta suelta en la madera, el agua del trapo humedecido es absorbida rápidamente por las células rotas por el lijado, y hace un fenómeno de hinchamiento que levanta estas fibras, dejándolas listas para ser cortadas por la siguiente lijada, y abriendo todos los surcos, que necesita llenar el sellador, optimizando el aprovechamiento de este.

El brillo es un fenómeno físico dado por la reflexión de la luz sobre la superficie, en la cual el ángulo del rayo incidente y el rayo reflejado forman el mismo ángulo(reflejan la luzen la misma dirección), por esa razón las superficies rugosas reflejan los rayos de luz en diferentes direcciones, creando el efecto de reflexión difusa (poco ó sin brillo).

La reflexión de la luz en una superficie laqueada transparente, ocurre no solo en el plano del recubrimiento, sino también en el plano de soporte de este(madera)por esto se puede tener una superficie de laca completamente plana(dos ó más manos) pero el efecto de brillo disminuye sustancialmente, si la superficie de madera no esta completamente nivelada desde el lijado(reflexión difusa en el fondo).

- PASOS A SEGUIR PARA TENER ÉXITO EN EL LIJADO DE SUPERFICIES DE MADERA:

1. Entrenamiento de los lijadores.

2. Correcta selección del tipo de lija.

3. Uso correcto de las herramientas para lijar.

4. Dirección del sentido de lijado.

5. Cambios progresivos en la numeración de lija.

En la mayoría de las fábricas de muebles el área de lijado tiene poca relevancia, hasta el punto que es allí donde tradicionalmente se ubican los trabajadores sin experiencia.

En la mayoría de las fábricas de muebles el área de lijado tiene poca relevancia, hasta el punto que es allí donde tradicionalmente se ubican los trabajadores sin experiencia.

El papel de lija es un instrumento de corte tan importante como cualquier otro, que sólo muestra su mal uso cuando se inicia el proceso de acabado con pintura, y por lo tanto corregir desaciertos es una tarea muy difícil y costosa.

“Lijar no es sólo sacar polvo”, tradicionalmente se ha creído que lijar es producir polvo de aserrín, cuando el objetivo real es obtener un corte de la fibra de madera que se encuentra levantada, y una igualdad entre los desniveles que trae la superficie de esta( hacer que la diferencia de altura a escala microscópica, entre la cresta y los valles de la madera sea mínima).

Dada la importancia de este proceso los lijadores deben ser personas capacitadas y entrenadas, no sólo en la práctica sino también en la teórica, ya que es indispensable que comprendan como su labor pueda determinar el éxito como el fracaso comercial de una pieza ó mueble y de igual manera conozcan cómo realizarla de la manera más eficiente y rápida.

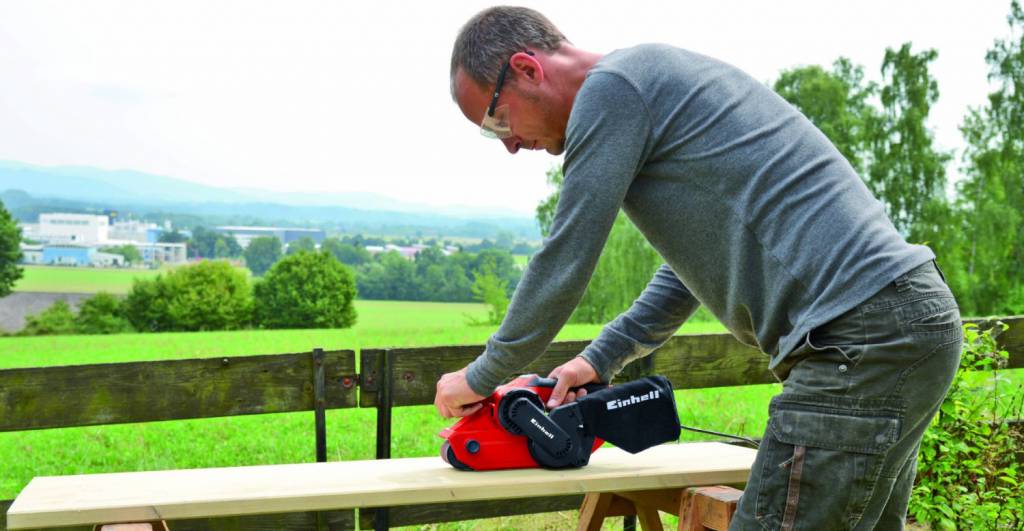

Capacitar de manera adecuada los lijadores para lijar, conlleva al uso de herramientas para lijar, tanto las manuales( portátiles y fijas), como las industriales en todos sus parámetros( preparación, mantenimiento y funcionamiento de las maquinas), igualmente en todos los parámetros del lijado manual(tipo de lija, presión, velocidad de giro, velocidad de avance. etc.).

- TIPOS DE LIJADORAS MANUALES:

1. Bloque para lijar(superficies planas).

2. Maquinas lijadoras portátiles.

-Roto-orbitales (cualquier dirección).

-Orbitales (sentido de la fibra).

-Banda (sentido de la fibra).

-Disco (sentido de la fibra).

3. Maquinas fijas lijadoras manuales.

- De banda.

- De borde.

- De Disco.

- De rodillo.

Cuando se lija manualmente sin ayuda del bloque de lijado, se debe tratar de ejercer una presión sobre el papel de lija con toda la palma de la mano, con lo que se aprovecha toda el área abrasiva de la lija, porque si se lija con dos o tres dedos, la lija se embota más rápidamente en estos puntos y no ejerce su función de corte en el resto del papel.

- LIJADO MANUAL INCORRECTO.

Existe gran variedad de tipos, Calibradora, de banda, de banda doble y triple, de superficies moldeadas, de perfiles, de molduras, de contacto. etc.

Existe gran variedad de tipos, Calibradora, de banda, de banda doble y triple, de superficies moldeadas, de perfiles, de molduras, de contacto. etc.

Se deben conocer algunos conceptos:

Funcionamiento de cada una de las maquinas, sus diferencias, sus usos, aplicaiones y mantenimiento (preventivo y correctivo).

También se deben conocer los parámetros del lijado: Espesor, dureza de rodillos, presión sobre las piezas, velocidad de giro y avance. Etc.

1. El polvo de madera(maquinado ó lijado), fue incorporado en diciembre 13 del 2001ª la lista de “conocidos agentes carcinógenos humanos”, por el Departamento Federal de la Salud y Servicios humanos de USA, (actualmente hay 228 causantes).

2. Se basó en varios estudios hechos y en la evidencia de que la larga exposición al polvo de madera incrementa el riesgo de cáncer a las cavidades nasales y de los senos paranasales.

3. El Instituto Nacional de Ciencias, de la Salud y Ambiental (NIEHS), voto unánimemente para incorporar el polvo de madera a la lista de agentes carcinógenos , dos años antes.

4. METODOS DE PROTECCIÓN PERSONAL.

Debido a la toxicidad del polvo de madera, se hace necesario:

Debido a la toxicidad del polvo de madera, se hace necesario:

• Usar mascarilla que impida el paso del polvo en la respiración.

• Usar gafas ó mascaras protectoras de ojos.

• Utilizar maquinas que tengan incorporados filtros de retención de polvo.

• Trabajar en lugares que presenten buena ventilación.

• Asear periódicamente el lugar de trabajo(remover el polvo en pisos, techos y paredes.

1. Las superficies de las piezas que son lijadas deberán ser limpiadas ó sopladas del polvo que se produce, durante el lijado y después de este.

2. El polvo acumulado puede producir “gránulos” en la lija, los cuales pueden estropear la superficie.

3. También el polvo que se va depositando dentro de la estructura de la celda (poros)afectará el recubrimiento, disminuyendo su adhesión y afectando el acabado.

4. La limpieza durante y al final del lijado siempre debe hacerse.

5. Se recomienda que la madera sea soplada con aire ó aspirada, y es una buena práctica de complementar la limpieza con un trapo ó con un “ tack rag”.

6. Nunca se deberá pasar la mano sobre la madera porque se puede depositar grasa que afecte la adherencia de los acabados siguientes.

1. USOS Y RECOMENDACIONES

Esta máquina parece muy sencilla por su forma y utilización. De ésta también hay un gran número de diseños y tamaños con formas simples o dotadas de mecanismos, para trabajar con piezas muy pequeñas hasta piezas de gran tamaño.

Esta máquina parece muy sencilla por su forma y utilización. De ésta también hay un gran número de diseños y tamaños con formas simples o dotadas de mecanismos, para trabajar con piezas muy pequeñas hasta piezas de gran tamaño.

Para la utilización de ésta máquina el operario debe cumplir dos condiciones como son creatividad para elaborar dispositivos que le faciliten algunas tareas, y ser conciente del cuidado con que va a trabajar, debido a que si no se utiliza bien la lija, deforma las piezas.

Esta máquina se usa principalmente para, modelería y para el alistamiento de superficies en piezas de madera.

Esta máquina se usa principalmente para, modelería y para el alistamiento de superficies en piezas de madera.

Es por eso que se hace indispensable en los terminados finales de ángulos, escuadras, caras planas, cantos, testas, curvas (cóncavas y convexas) etc.

2. PARTES PRINCIPALES DE UNA LIJADORA DE RODILLO Y DISCO.

MOTOR. (1).

DISCO LIJADOR. (2).

RODILLO LIJADOR (Intercambiable admite barios diámetros). (3).

MESA DE TRABAJO PARA RODILLO. (4).

MESA DE TRABAJO PARA DISCO. (5).

TIENTO (Graduable a varios ángulos). (6).

MECANISMO DE INCLINACIÓN DE LA MESA DE DISCO. (7).

INTERRUPTORES DE ENCENDIDO Y APAGADO. (8).

GUÍA DE PROTECCIÓN. (9).

MECANISMO DE APROXIMACIÓN DE LA MESA AL DISCO. (10).

MOTOR. (1).

DISCO LIJADOR. (2).

RODILLO LIJADOR (Intercambiable admite barios diámetros). (3).

MESA DE TRABAJO PARA RODILLO. (4).

MESA DE TRABAJO PARA DISCO. (5).

TIENTO (Graduable a varios ángulos). (6).

MECANISMO DE INCLINACIÓN DE LA MESA DE DISCO. (7).

INTERRUPTORES DE ENCENDIDO Y APAGADO. (8).

GUÍA DE PROTECCIÓN. (9).

MECANISMO DE APROXIMACIÓN DE LA MESA AL DISCO. (10).

En este caso la lijadora utiliza un disco de 30” ó de 76 Centímetros con lija para madera, y un motor de cuatro caballos que gira a 900 RPM.

En este caso la lijadora utiliza un disco de 30” ó de 76 Centímetros con lija para madera, y un motor de cuatro caballos que gira a 900 RPM.

La mesa de trabajo se inclina desde 0° hasta 45° dando la posibilidad de obtener gran variedad de ángulos y formas a piezas poligonales.

3. TRABAJOS QUE SE PUEDEN REALIZAR EN LA LIJADORA.

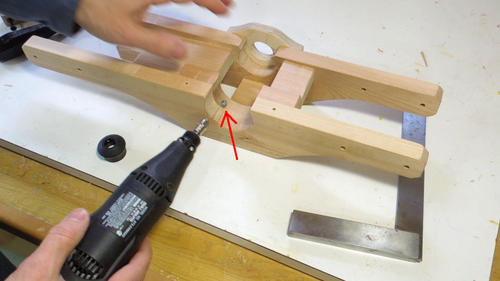

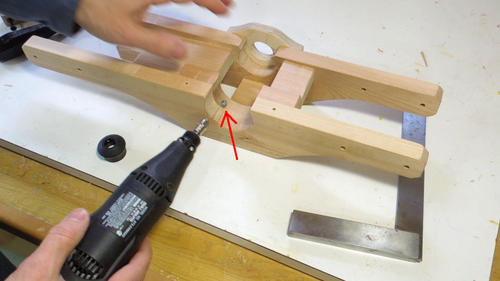

Todas las formas que a nuestro buen juicio y con creatividad podamos obtener serán cuestión de un dispositivo especializado para cada tarea específica por ejemplo:

Se coloca sobre la mesa de trabajo del disco una sobretapa de madera.

Se coloca sobre la mesa de trabajo del disco una sobretapa de madera.

Luego se traza con un compás la semicircunferencia deseada sobre la pieza de madera que se va a trabajar.

Por el centro que dejó el compás en la pieza de madera se coloca una puntilla pasante y marcando en la sobretapa el radio medido desde la cara del disco, se clava la puntilla en la marca, de manera que la pieza gire para que la lija le vaya dando la forma deseada.

Por el centro que dejó el compás en la pieza de madera se coloca una puntilla pasante y marcando en la sobretapa el radio medido desde la cara del disco, se clava la puntilla en la marca, de manera que la pieza gire para que la lija le vaya dando la forma deseada.

4. ENSAMBLE DE SECTORES Ó SEGMENTOS CIRCULARES.

Para esta actividad la lijadora de disco y rodillo es la que quizá presta el mayor servicio, manifestándose como un elemento facilitador para aligerar el trabajo.

Consiste básicamente en dar un ajuste rápido y preciso a las piezas que se están ensamblando ya sea para coronas circulares, o formas circulares llenas.

En general, el trabajo de la lijadora es fácil pero requiere habilidad y destreza.

- Use la lija adecuada para cada trabajo.

- La máquina debe estar prevista de un extractor de polvo.

- Para trabajar con la lijadora use una mascarilla con filtro para polvo.

- Al lijar, tenga el cuidado de desplazar la pieza sobre la mesa para evitar que la lija se tape, y que la pieza se queme.

- Si por algún caso es tocado por el disco, hágase curar la herida por pequeña que sea.

- Si necesita graduar la máquina a un ángulo diferente a 90°, vuelva a dejar en la posición normal tanto la mesa como el tiento.

- No usar ropa de mangas largas.

- No usar joyas.

- No usar reloj.

- Antes de encender la máquina revise las conexiones eléctricas.

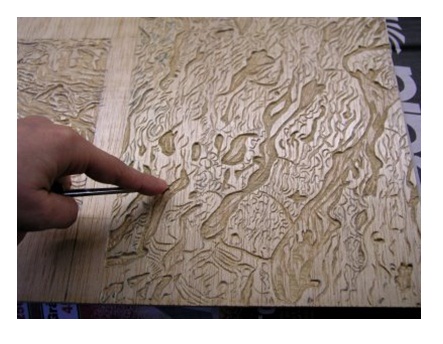

1. QUE ES LA TALLA EN MADERA ( PROCESOS Y TIPOS DE HERRAMIENTAS).

La talla es una actividad de carácter individual, un arte para personas independientes que deseen trabajar para sí mismos y, si es posible, ganarse la vida, haciendo aquello que les gusta.

La talla en madera es el arte de quitarle a un trozo de madera todo lo que le sobra para conseguir la pieza terminada.

En los últimos años ha aumentado mucho el interés para la talla en madera especialmente por los artesanos aficionados. Este creciente interés seguramente se debe a que no existe otro medio que combine con tanta perfección la habilidad técnica y la expresión artística.

En lo referente a plano artístico, es esencial conseguir una buena apreciación del equilibrio y la proporción y, en efecto se puede afirmar que por muy perfecta que sea la técnica, nunca podrá suplir la carencia de expresión artística.

El aprendiz tallista no puede olvidar la importancia del diseño ante el afán de perfeccionar la técnica.

La habilidad técnica es la más fácil de adquirir. En su mayor parte es una cuestión de práctica. Como en todos los trabajos, la soltura se adquiere con la experiencia, pues de hecho la única forma de aprender un oficio es practicándolo.

Hay muchísimos ejemplos de tallas en museos, iglesias y otros monumentos, y se tratan de conseguir tallas en el mismo estilo que las existentes en estos lugares, se tardaran mucho en surgir un buen sentido de apreciación.

El origen de la talla data de la Grecia clásica y está basado en la planta silvestre que recibe el nombre de “ Acanto”, según la leyenda, cuando se dejaron sobre el suelo los bloques de mármol para la construcción de un templo, el acanto creció a su alrededor y sus hojas se curvaron formando volutas. Desde entonces la variedad de tipos de decoración con hojas de acanto ha sido enorme.

Esta influencia resulta especialmente importante a partir del renacimiento.A diferencia de la raza de los Tudor o la flor de Lys, la hoja de acanto no tiene significado religioso o racional y se ha convertido en un motivo abstracto aplicable a todas las artes y ofrecer artísticos.

Esta influencia resulta especialmente importante a partir del renacimiento.A diferencia de la raza de los Tudor o la flor de Lys, la hoja de acanto no tiene significado religioso o racional y se ha convertido en un motivo abstracto aplicable a todas las artes y ofrecer artísticos.

2. ORDEN SECUENCIAL DEL PROCESO DE LA TALLA EN MADERA

1. HACER DIBUJOS:

Se toma cada una de las piezas componentes del mueble que son semejantes o que hacen parte con otras, y se comienza a dibujar de acuerdo con las exigencias del estilo, se bosqueja, se revisa, se define el dibujo y luego se pasa para que se tomen plantillas y se calquen.

2. HACER PLANTILLAS:

2. HACER PLANTILLAS:

Se elaboran las plantillas y se calcan los dibujos de cada una de las piezas del mueble.

3. APLICAR PLANTILLAS:

Se toman las plantillas y se aplican sobre cada una de las partes semejantes o que hacen par se traza con un lápiz por los contornos del mueble utilizando papel carbón.

4. CALCAR DIBUJOS:

4. CALCAR DIBUJOS:

Se toman los dibujos y se calcan con papel mantequilla, luego se pasan sobre las partes semejantes, con el lápiz se repasa el dibujo y se deja bien definido.

5. AFILAR HERRAMIENTAS:

5. AFILAR HERRAMIENTAS:

El afilado y mantenimiento de la herramienta se hace con un piedra de doble grano para desbastarlas con un ángulo comprendido entre 15 y 25 grados y conseguir voltear el filo y producir la rebaba, luego se utiliza liga para agua número 400 y se procede a quitar dicha rebaba y sobre un pedazo de cuero se asienta el filo.

7. FIGURAR PIEZAS:

Los remates de los muebles, las patas y brazos son las piezas que el tallista debe figurar para lograr de ellas una mayor expresión.

Se realiza por medio de gubias y formones desbastando las partes sobrantes de la pieza.

Se realiza por medio de gubias y formones desbastando las partes sobrantes de la pieza.

8. PICAR:

Se seleccionan las herramientas adecuadas se toma el mazo para golpear las gubias desplazándolas por todo el dibujo obteniendo un ángulo seleccionado y una buena profundidad .Los golpes deben ser secos y coordinados. El picado no es más que rodear con la herramienta todas las partes del dibujo.

3. HERRAMIENTAS Y EQUIPO NECESRIO PARA LA TALLA EN MADERA.

A. FORMON RECTO

A. FORMON RECTO

B. FORMON DIAGONAL

C. GUBIA DE REALZAR

D. GUBIA DE REALZAR DIAGONAL

E. GUBIA DE REALZAR DIAGONAL

F. GUBIA RECTA

G. GUBIA ACODADA

H. GUBIA DE CODILLO

I. GUBIA DE CONTRARODILLO

J. GUBIA O ESPATULA DE COLA DE PECADO

K. ESPATULA DE CANALETA

L. ESPATULA LARGA

M. GUBIA MACARONIL

N. GUBIA FLUTERONI

O. GUBIA ANGULAR( también se fabrica acodada y de rodillo)

P. GUBIA Y FORMON SIN ACODAR

Las gubias y formones rectos se utilizan para las operaciones normales de talla, son las herramientas más robustas y siempre se emplean cuando es necesario utilizar el mazo.

Las gubias en forma de espátula son más ligeras y resultan imprescindibles para tallar los detalles, las herramientas más largas suelen tener forma de cola de pescado.

Las gubias y formones rectos se utilizan para las operaciones normales de talla, son las herramientas más robustas y siempre se emplean cuando es necesario utilizar el mazo.

Las gubias en forma de espátula son más ligeras y resultan imprescindibles para tallar los detalles, las herramientas más largas suelen tener forma de cola de pescado.

Para las tallas profundas, es necesario utilizar herramientas acabadas, para tallas aun más profundas se utiliza la gubia de codillo, las gubias de contracodillo casi nunca resultan necesarias, pero a veces son imprescindibles para tallar algún detalle muy profundo.

Para las tallas profundas, es necesario utilizar herramientas acabadas, para tallas aun más profundas se utiliza la gubia de codillo, las gubias de contracodillo casi nunca resultan necesarias, pero a veces son imprescindibles para tallar algún detalle muy profundo.

Las herramientas de talla se fabrican en una amplia gama de tamaños y formas ( de hecho hay alrededor de mil distancias). Gran parte de las formas que se fabrican han sido creadas por preferencias personales y otras son particulares de las necesidades de un cierto oficio, en consecuencia el tallista profesional debe tener unas sesenta ó setenta herramientas de talla, y de ollas suele utilizar unas veinte, las restantes solo se utilizan en ocasiones especiales, para un tallista aficionado será suficiente tener una docena (de hecho se pueden hacer muchas piezas con un número menor de herramientas).

Las herramientas de talla se fabrican en una amplia gama de tamaños y formas ( de hecho hay alrededor de mil distancias). Gran parte de las formas que se fabrican han sido creadas por preferencias personales y otras son particulares de las necesidades de un cierto oficio, en consecuencia el tallista profesional debe tener unas sesenta ó setenta herramientas de talla, y de ollas suele utilizar unas veinte, las restantes solo se utilizan en ocasiones especiales, para un tallista aficionado será suficiente tener una docena (de hecho se pueden hacer muchas piezas con un número menor de herramientas).

El mejor sistema es comprar una docena de herramientas básicas e ir añadiendo a ellas las herramientas que resulten necesarias para nuevos trabajos.

HERRAMIENTAS DE TALLA RECOMENDADAS PARA UN TALLISTA PRINCIPIANTE.

1. GUBIA RECTA NÚMERO 9 DE 6mm.

El mejor sistema es comprar una docena de herramientas básicas e ir añadiendo a ellas las herramientas que resulten necesarias para nuevos trabajos.

HERRAMIENTAS DE TALLA RECOMENDADAS PARA UN TALLISTA PRINCIPIANTE.

1. GUBIA RECTA NÚMERO 9 DE 6mm.

2. GUBIA RECTA NÚMERO 9 DE 16mm.

3. GUBIA RECTA NÚMERO 7 DE 6mm.

4. GUBIA RECTA NÚMERO 4 DE 6mm.

5. GUBIA RECTA NÚMERO 5 DE 13mm.

6. GUBIA RECTA NÚMERO 3 DE 19mm.

7. GUBIA PROFUNDA RECTA NÚMERO 11 DE 5mm.

8. FORMON DIAGONAL RECTO NÚMERO 2 DE 10mm.

9. FORMON DE CODILLO NÚMERO 21 DE 6mm.

10. FORMON DE CODILLO DIAGONAL A LA DERECHA NÚMERO 22 DE 3mm.

11. FORMON DE CODILLO DIAGONAL A LA IZQUIERDA NÚMERO 23 DE 3mm.

12. GUBIA ANGULAR RECTA NÚMERO 39 DE 8mm.

La forma de denominación de las herramientas de talla varia ligeramente según los fabricantes y comerciantes, pero los términos empleados aquí son de uso corriente, en algunos casos los términos espátulas y cola de pescado parecen intercambiables, las herramientas se venden sin mango, la compra del tipo de mango es un asunto de preferencia personal, antiguamente el tipo de mango más utilizado era el de forma hexagonal u octagonal tallado a mano, pero en la actualidad prácticamente todos los mangos son torneados y barnizados.

En la mayoría de las fábricas de muebles el área de lijado tiene poca relevancia, hasta el punto que es allí donde tradicionalmente se ubican los trabajadores sin experiencia.

En la mayoría de las fábricas de muebles el área de lijado tiene poca relevancia, hasta el punto que es allí donde tradicionalmente se ubican los trabajadores sin experiencia.

Existe gran variedad de tipos, Calibradora, de banda, de banda doble y triple, de superficies moldeadas, de perfiles, de molduras, de contacto. etc.

Existe gran variedad de tipos, Calibradora, de banda, de banda doble y triple, de superficies moldeadas, de perfiles, de molduras, de contacto. etc. Debido a la toxicidad del polvo de madera, se hace necesario:

Debido a la toxicidad del polvo de madera, se hace necesario: